未来の電池と環境浄化を創る「ガラスアモルファス」の可能性

スマートフォンや電気自動車に欠かせないリチウムイオン電池。しかし、リチウムは将来的な枯渇が懸念されています。そこで理学研究科化学専攻の久冨木志郎准教授は、金属酸化物を含む「ガラスアモルファス」構造を活用し、リチウムに代わる次世代電池の開発に取り組んでいます。

一方で、家庭ゴミを再資源化して作る光触媒を用い、汚染水を太陽光で浄化しながら発電を行うという、環境浄化とエネルギー創出を両立する新技術の研究も進行中です。

「原子の無秩序な並び=アモルファス構造」を緻密に制御することで、持続可能な社会に向けた革新的な素材開発に挑んでいます。

久冨木 志郎 准教授

KUBUKI Shiro

理学研究科 化学専攻

九州大学理学部化学科を卒業。同大学院理学研究科化学専攻を1997年3月に修了。同年4月よりセントラル硝子に勤務後、1999 年1月から宇部工業高等専門学校に講師として着任。2001 年4月、同校の准教授となり、2005 年から2006 年にかけてハンガリーのエトボシュ ローランド大学で客員研究員を務める。2010 年4月から首都大学東京准教授、2020 年4月の大学名称変更に伴い、東京都立大学准教授として現在に至る。専門は無機材料化学、放射化学。

原子の並びを見極める解析技術で新材料開発へ

無機材料化学の世界では、原子の並び方が材料の性質を大きく左右します。そのため、従来は原子が規則的に並ぶ「結晶」の研究が主流でしたが、私は異なるアプローチを追求し、主に「ガラスセラミックス」や「アモルファス(非結晶)構造」、そして「ナノ粒子」と呼ばれる不規則な原子配列を持つ材料の研究に取り組んでいます。

これらの材料の魅力は、従来の結晶性材料とは異なる特性を持つこと。粒子が小さくなると比表面積が増え、より効率的に反応を引き起こすことができるようになります。そうした特性を活かし、環境浄化用の光触媒や、繰り返し使える二次電池に適した電極材料の開発を行っています。なかでも注目しているのが、バナジウムやスズ、鉄といった複数の酸化状態を取ることができる金属元素を含むガラス材料です。こうした元素の価数を制御することで、電気伝導性や光への反応性といった機能性を付与できます。

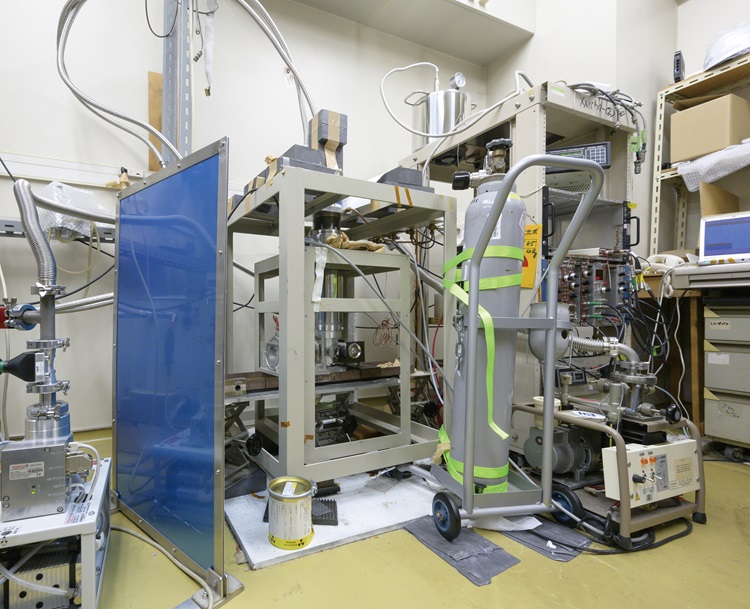

私の研究の強みは、それら微細構造を詳細に解析する技術にあります。一般的な構造解析では見えづらいアモルファス材料やナノ粒子の構造を、「メスバウアー分光法」と呼ばれる放射線を使った手法によって可視化します。この方法により、他の手法では捉えにくい原子レベルの違いを明らかにし、材料の性能向上につなげています。

リチウム不足を解消するナトリウムイオン電池の研究

現在、科学研究費助成事業の支援を受けて取り組んでいるのは、「精密に価数制御したバナジン酸塩ガラスを正極に用いたナトリウムイオン電池の高性能化」という研究です。

スマートフォンなどの電子機器に広く使われているリチウムイオン電池ですが、リチウムは希少資源であり、将来的な枯渇が懸念されています。そこで現在、注目を集めているのが、海水など地球上に豊富に存在するナトリウムを活用した「ナトリウムイオン電池」です。ただ、ナトリウムはリチウムの約3 倍の重さがあるため、同じ量の電気を蓄えようとすると、どうしても電池が重くなってしまうという課題があります。そこで、ナトリウムイオンをより多く取り込める材料が必要となります。

そうした課題を解決するために、私たちの研究室では、バナジウムという素材を使ったガラス材料を電極として用いることができないかということを研究しています。バナジウムは2価から5価までの酸化状態をとることができ、その価数を緻密に制御することで、電子のやり取りを活発にし、電池の効率を高めることが可能です。一般的な電池材料は結晶構造を持ちますが、私たちはあえてアモルファス構造のガラス材料を採用しています。これは、ナトリウムのようにリチウムより大きなイオンでもスムーズに出入りできる柔軟な構造を提供し、電池の寿命や充放電性能の向上が期待できるからです。

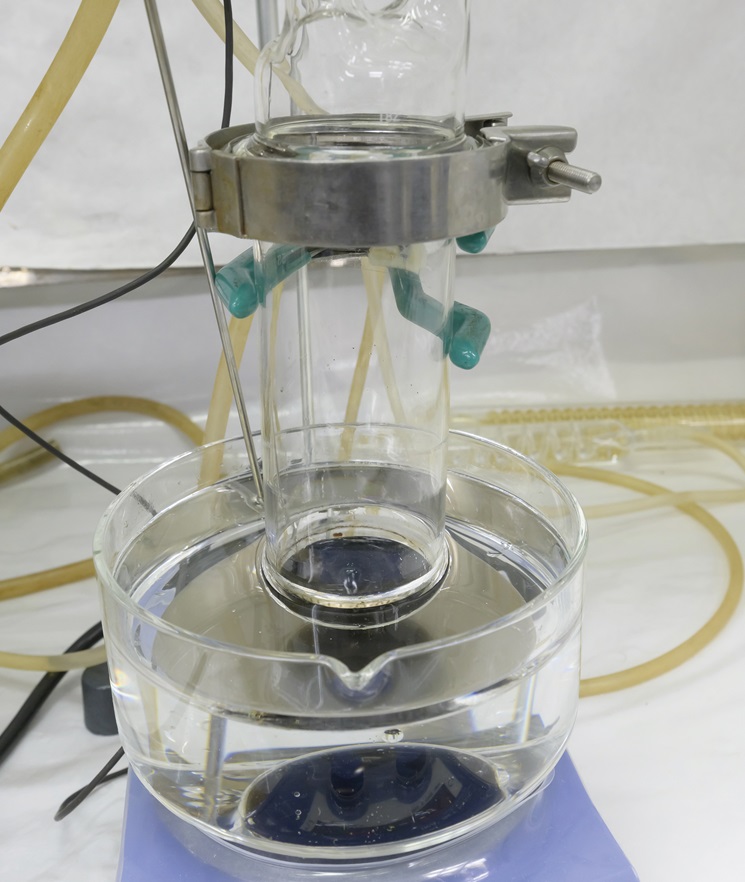

ガラスの製造には、高温で原料を溶かして急冷する伝統的な「溶融法」と、化学試薬を用いて低温で作る「ゾルゲル法」を併用しています。ゾルゲル法は、酸化状態の制御に優れており、特に価数を正確に調整するのに適しています。さらに、ボールミルという装置で粒子を微細化し、表面積を拡大することで反応効率を高める試みも進めています。このような複合的なアプローチにより、持続可能で高性能な次世代電池の実現を目指しています。

ゾルゲル法による試料作成の前駆体

太陽光で汚れた水を浄化する「光触媒ガラス」の開発

もうひとつの主な研究テーマは、「光触媒」として機能するガラス材料の開発です。中でも、スズを含むガラスを用いた独自の技術は特許も取得しており、太陽光を活用して汚染物質を分解する環境浄化への応用が期待されています。

現在広く使われている酸化チタン系の光触媒は、紫外線にしか反応せず、太陽光のうちわずか10% 程度しか利用できません。一方、スズを用いたガラスでは、より低エネルギーの「可視光」にも反応できる可能性があり、太陽光全体を有効活用できる触媒材料の開発を目指しています。このガラスは、スズとケイ素を成分に、ゾルゲル法という化学的手法で製造されます。スズが持つ2価と4価の酸化状態の間で電子が移動することで触媒反応が生まれますが、この「酸化数の精密制御」が性能を左右する鍵です。

廃棄物から資源へ。スラグ由来の光触媒開発

【Web限定】さらに、家庭ゴミを焼却した際に出る「スラグ(溶融灰)」から作る再生材料にも着目しています。スラグは、800℃以上の高温で焼却した灰をさらに1200℃程度で再加熱・融解することで得られるガラス状の物質で、鉄やアルミニウム、ケイ素など多様な元素を含んでいます。この中でも特に注目しているのが、鉄イオンです。通常、鉄は2価や3価の状態で存在しますが、私たちの研究では、これを化学処理によって4価(Fe⁴⁺)といった通常とは異なる酸化状態へと変化させる手法を探っています。このような高酸化状態の鉄は、可視光の下でも高い触媒活性を発揮する可能性があり、環境浄化への応用が期待されます。鉄は資源として安価で入手しやすいため、これを活かせば経済性と環境性を兼ね備えた触媒材料の実用化につながります。廃棄物を有効資源として再活用し、同時に環境負荷の軽減を目指すこの研究は、まさに循環型社会の実現に資する、社会的意義の高いテーマといえます。

汚れを資源に変える、家庭用水浄化・発電システムの構想

光触媒ガラスの応用は、未来の家庭のライフラインにもつながる可能性を秘めています。私たちが目指しているのは、家庭単位で水の浄化と発電を同時に実現できる小規模システムの構築です。

光触媒は、太陽光を受けることで汚染物質を分解し、同時に電子を放出します。この電子を蓄電池などに貯めることで、汚れた水を処理しながらエネルギーも回収できる―そんな循環型の生活インフラを構想しています。この技術のポイントは、「汚れを処理対象ではなく、資源として捉える」という視点の転換にあります。有機物を含む汚水を分解し、その過程で得られる電子をエネルギーとして利用する。これにより、環境保全とエネルギー生産を一体化した新しい価値が生まれます。太陽光という再生可能エネルギーを用いるため、電力インフラが整っていない地域や災害時でも活用が可能です。さらに、ペットボトルのリサイクル繊維に光触媒をコーティングし、水面に草のように浮かべるという応用アイデアも検討中です。

【Web限定】私たちが開発を進めている光触媒は、ゴミや天然の土に含まれるような、身近でありふれた成分を原料としています。たとえば山間部で冬に行われる「野焼き」のような風習も、土の表面を熱でガラス化するという点で、私たちの触媒づくりと近い現象なのではないかと感じています。つまり、特別な材料や技術がなくても、地域にある資源を使って触媒を作ることが可能だということです。

この技術が確立されれば、どの国でも、どんな場所でも、水をきれいにするための素材を現地で作れるようになるかもしれません。水は一見単純な存在ですが、環境・エネルギー・貧困といった幅広い課題と密接に関わる極めて重要な資源です。だからこそ、ゴミから生まれる触媒で水を浄化し、さらに電子を発生させてエネルギーに変えるという仕組みは、持続可能な社会の実現に向けた大きな可能性を秘めていると考えています。

放射線で読み解く、「見えない構造」の正体

【Web限定】私がこの研究分野に進んだのは、学生時代に取り組んだ「ガラスやアモルファス材料に含まれる鉄の構造解析」がきっかけです。出身の九州大学理学部では、放射線を扱える施設が整っており、特殊な解析装置である「メスバウアー分光装置」を活用できる環境がありました。メスバウアー分光法は、放射線を利用して原子レベルの構造や化学状態を詳細に解析する技術です。特に鉄やスズなどの元素について、他の手法では識別しにくい微細な酸化状態の違いや周囲の原子環境を見分けることができます。たとえば、同じ「鉄」が含まれている材料でも、この技術を使えば2価と3価の鉄がどのような比率で存在し、それぞれどのような状態かまで明らかにできます。

こうした精密な解析が可能になると、材料の性質とその原子レベルの状態との相関を明確に把握できるようになります。製造方法のわずかな違いが原子配列に影響を与え、その結果として電気伝導性や触媒活性に差が生まれることもあります。私たちの研究では、こうした「見えない違い」を捉え、性能の高い材料設計につなげています。

博士号取得後は一度企業に就職し、実務経験を経て再び学術の道へ戻りました。高等専門学校で10年教鞭を取り、現在の東京都立大学では15年以上にわたり研究を継続しています。この間、放射線取扱に関する資格のほか、「環境計量士」や「公害防止管理者(大気・水質)」といった環境系の資格も取得し、環境と材料の接点を意識した研究姿勢を培ってきました。産学連携の経験もこの時期に得られたことが、現在の研究に活かされています。

技術だけでなく「信頼」から始まる産学連携

改めての言及にはなりますが、私たちの研究室が持つ最大の強みは、鉄やスズといった元素の酸化状態を原子レベルで解析できる構造解析技術にあります。こうした「高性能な顕微鏡」のような視点で材料の内側を観察できることにより、他の方法では解析できない細かな構造の違いを明らかにできます。

この強みを活かし、企業との産学連携ではいくつかの形を想定しています。たとえば、企業が開発した材料の構造を詳細に解析し、製品性能との関係を可視化すること。また、私たちのラボで得られた材料知見を企業の製造技術と組み合わせることで、量産可能で高性能な新素材を共に生み出すことも可能です。

さらに、私たちは「社会に貢献する研究」を重要な軸としています。リチウム資源の枯渇や水質汚染といった課題に向き合い、地球環境に優しい材料の開発を通じて解決策を提示することを目指しています。使用する原料も、できるだけ低価格かつ持続可能なものを選び、資源獲得競争を引き起こさない構成を意識しています。

産学連携において最も大切なのは、研究内容以前に「人として信頼していただける関係」を築くことだと考えています。研究室の見学も随時受け入れていますので、興味をお持ちいただけた企業の皆さまとは、ぜひ現場で直接お話しできればと思っています。基礎研究と実用技術の架け橋として、共に新しい価値を社会に届けていけたら幸いです。